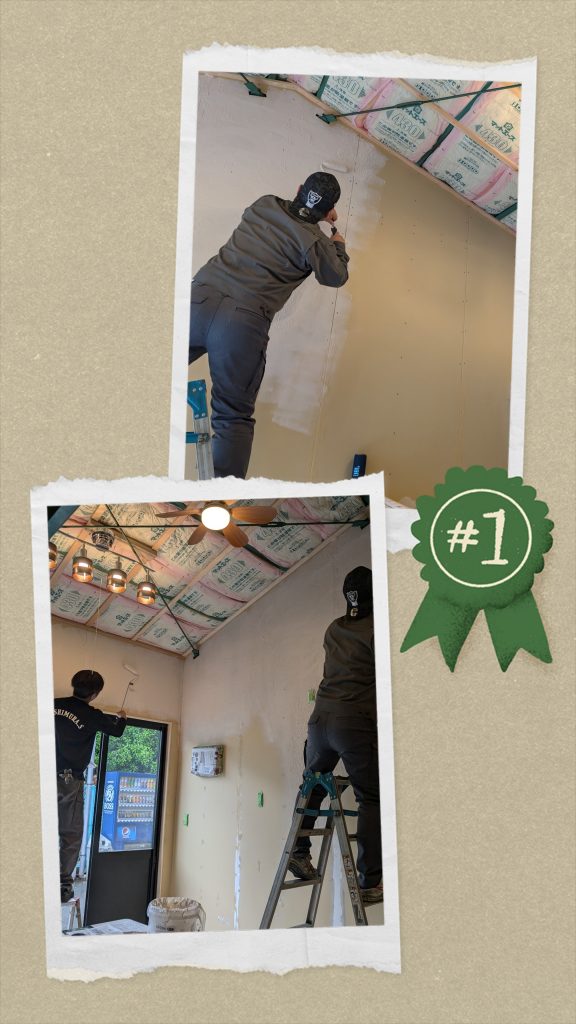

コミュニケーションスペースを開設中です

西村製作所では、社員同士の交流や外部の方との情報交換を促進することを目的に、ガレージを改装して「コミュニケーションスペース」を整備しています。

このスペースは、部署や立場を超えたコミュニケーションを生み出す場として、また、社外の方々との打ち合わせやイベントにも活用できるよう設計されています。

今後、さまざまなアイデアや連携が生まれる場所として、積極的に活用してまいります。

ステンレスへのQRコード印字が難しい理由と西村製作所の技術力

なぜステンレスのQRコード印字は困難なのか

製造業のデジタル化が進む中、「QRコードによる部品管理」は重要な課題となっています。しかし、ステンレス部品への直接印字は技術的に非常に困難で、多くの加工業者が敬遠している分野です。

株式会社西村製作所では、高精度レーザーマーキング技術により、この困難な加工を実現 しています。

ステンレスQRコード印字の技術的課題

①ステンレスの物理的特性

ステンレス鋼(SUS)最大の課題は、高い光反射率です。鏡面仕上げのステンレスでは、レーザー光の約60-70%が反射してしまい、加工に必要なエネルギーを効率的に伝達できません。

また、優れた熱伝導性により、レーザー照射点から熱が素早く拡散し、局所的な温度制御が困難になります。

②QRコード特有の技術要求

QRコードの読み取り精度確保には、極めて高い加工精度が必要です。

・セル精度 :各セル(黒白の最小単位)の寸法精度

・エッジ品質 :境界線のシャープネス

・コントラスト :白黒の明度差

・最小5mm角 :実用的な最小サイズでの100%読み取り率

③従来加工法の限界

従来のエッチング(化学腐食)では、化学腐食により微細形状が不安定になり、境界のぼやけによる読み取りエラーが発生します。機械加工では、QRコードの微細パターンに対応困難で、加工時の機械的応力による変形リスクがあります。

西村製作所の解決技術

①最新レーザーマーキング設備「LM-3200F」

最新のファイバーレーザーマーキング装置により、ステンレスQRコード印字の課題を解決

②材質別最適化技術

ステンレスの種類(SUS304/316/430)と表面状態(鏡面/ヘアライン/バフ仕上げ)に応じた加工条件の最適化を実現しています。

③品質保証体制

印字後の全数検査体制により、自動読み取りテスト、コントラスト測定、三次元測定機による高精度な寸法検査を実施しています。

当社の技術的優位性

一貫生産体制

板金加工からQRコード印字まで社内一貫対応により、全工程での一貫した品質管理、工程間調整によるリードタイム最適化、中間マージンの排除を実現しています。

独自技術との融合

当社独自のSABA加工技術との組み合わせで、Ra0.1以下の超鏡面ステンレスへの高品質印字や、形状加工とマーキングの同時対応が可能です。

応用実績

自動車部品では高温環境での長期耐久性、医療機器では滅菌処理への耐性確保、産業機械ではHACCP対応トレーサビリティなど、幅広い分野で実績を積んでいます。

まとめ

株式会社西村製作所では、「難しい」とされるステンレスQRコード印字を、最新設備と技術ノウハウ、100%読み取り率の品質保証、社内一貫体制により実現しています。

ステンレス部品のQRコード印字でお困りの方は、ぜひお気軽にご相談ください。専門技術者が最適なソリューションをご提案いたします。

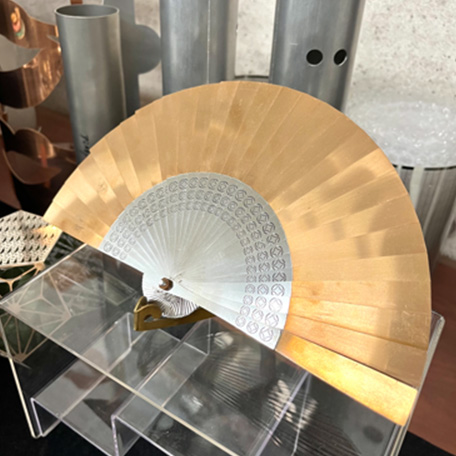

アルミ・銅・真鋳から樹脂まで!鏡面加工の応用事例

鏡面加工とは?

鏡面加工とは、金属や樹脂などの素材表面を、鏡のように滑らかで光沢のある状態に仕上げる加工技術です。微細な凹凸を取り除くことで、光を反射し、美観性や清掃性が格段に向上します。

加工対象はアルミや銅、真鋳だけでなく、樹脂製品や樹脂金型まで幅広く、様々な用途での活用が進んでいます。

鏡面加工の特長

鏡面加工は、単なる「見た目をキレイにする」加工ではありません。製品の性能や耐久性、清掃性を向上させる重要な役割を担っています。

・美観向上:高級感や清潔感が求められる製品に最適

・汚れ・菌の付着防止:表面の凹凸が少なく、異物が付着しにくくなる

・金型の離型性向上:樹脂金型などで成形品がスムーズに離れやすくなる

・摩擦・摩耗低減:表面の抵抗が小さくなるため、部品の寿命延長に貢献

・検査性向上:表面の欠陥や異物を目視で確認しやすくなる

鏡面加工の主な応用事例

①アルミ・銅・真鋳・樹脂製品(機構部品)

鏡面加工により滑らかな表面を確保することで、摩擦抵抗の軽減による部品の機動性向上や、反響性の向上などが見込めます。

②金型(アルミや樹脂製品)

金型の鏡面仕上げは、製品表面の光沢や精度に直結し、離型性が高まります。

③装飾部品・看板パーツ

建築金物やインテリアパーツなど、見た目の高級感が求められる箇所では研磨精度の高さがデザイン価値を引き立てます。

鏡面加工が選ばれる理由 – 西村製作所の強み

西村製作所では、金属から樹脂まで対応可能な鏡面加工技術を保有。

特に【複雑形状×高精度】の加工に強みを持ち、小ロットや試作品にも柔軟に対応しています。

– 自社内で一貫した加工体制(切削〜研磨まで)

– 面相度(Ra0.05以下)も対応実績あり

– 短納期・試作相談も歓迎

鏡面加工に関するご相談はお気軽に

「この部品、光沢を出したいけど、どこまでできる?」「樹脂金型で離型性を上げたい」など、具体的な図面やご要望に応じた提案が可能です。

図面や現物をお持ちの方は、お問い合わせフォームからお気軽にご相談ください。

→ お問い合わせはこちら

まとめ:鏡面加工は製品品質を左右する「隠れた主役」

鏡面加工は見た目だけでなく、性能・機能性を底上げする重要な技術です。

貴社製品にさらなる付加価値をつけたいとお考えなら、鏡面加工の導入をぜひご検討ください。

関連キーワード

鏡面加工 / 鏡面研磨 / プラスチック金型 鏡面加工 / 医療機器 鏡面 / 樹脂研磨 / 表面処理 精密加工

株式会社西村製作所の工場見学レポート ~検査編~

検査業務

製造過程だけが製造業の業務ではありません。

西村製作所様の高品質の神髄は「検査」にあります。

検査は、3次検査迄行い、100分台の測定をしているため、ほぼ不良を流出させることのない状態を作り上げています。

では、検査方法の中身を見ていきましょう。

1つ目は、手作業検査です。

人力の作業で非常に時間がかかる細かい作業です。

ただ、モノを世に出す前に手を抜いてはいけない過程です。

また100分の1単位でのピンゲージを使って穴の大きさの正確さを検査しています。

このピンゲージもこれほど揃えている企業様はほとんどいません。

2つ目は、画像検査および三次元測定器検査です。

Keyence社の画像測定器を4台も入れています。

4台入れている会社は少ないらしく、全部合わせると検査機器だけで億単位になります。

3つ目は、最終検査です。

こちらも目視と細かな手動の操作で1000分の1の細かさまで測定することができます。

機械が手足と同じくらい自由自在に動かしていました。

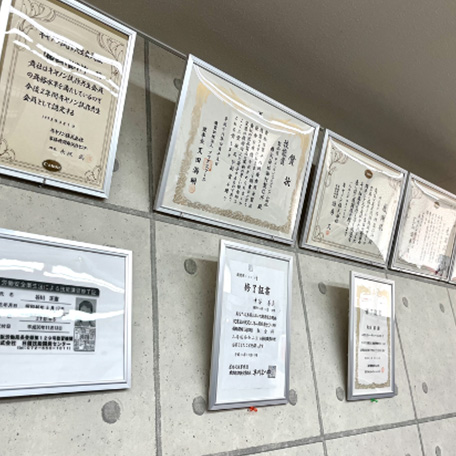

【会社の魅力】

このハイレベルな品質と技術力でたくさんの人から認められ、表彰もされています。

完成品も心惹かれるものがたくさんあります。

実際にご自身の目で一度見てみてはいかかでしょうか!

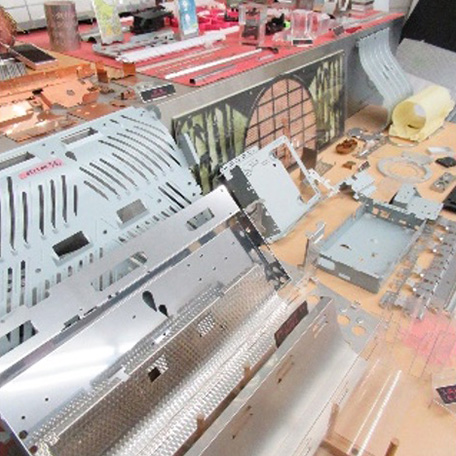

株式会社西村製作所の工場見学レポート ~加工過程編(工場作業)~

製造現場

ここからついに株式会社西村製作所の「精密さ」を体現している

実際の作業現場を見ていきましょう。

まずは、金型/プレス加工です。

こちらはフライス加工機です。

金属物を削ったり、穴を空けることができる、切削加工の機械です。

そしてこのエリアにあるプレス加工、いわゆる塑性加工をすることができる特注機器がより凄いものになっています。

何が凄いと思いますか。

一見、普通に見えるこのプレス加工機ですが、秘密は動く部分にあります。

一般的なプレス加工機は、上部が動き、上から下にプレスしますが、この機械は、下部が動いて、下から上にプレスするのです。

この試作専用プレスで金属がゆっくりと伸張します。

それに加え、1000トンまでプレスすることができるため、金属の塑性を自由自在に扱える非常に貴重な機械になっています。

こちらの1000トンのプレスは、大阪で2台くらいしか無い為、他社では真似できません。

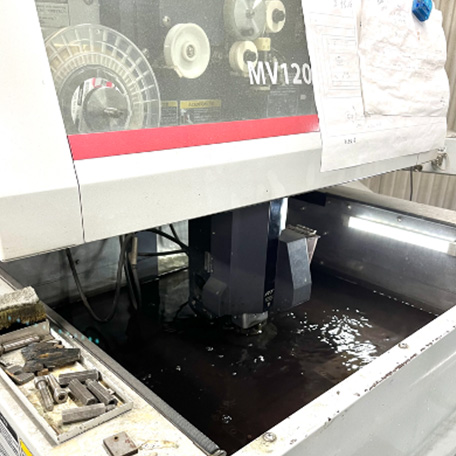

次は、ワイヤー放電加工機です。

水の中でワイヤー線に電流を流し糸のこぎりのように加工物を溶融して切断する機械です。

レーザーは薄物しか切断することができないというデメリットもありますが、

ワイヤーだと幅広く対応できます。

では、逆に繊細緻密な薄物の依頼が来た時はどうしているのでしょうか。

ご安心してください。西村製作所にはレーザー機械も広く置いています。

こちらは二酸化炭素レーザーです。

気体レーザーはエネルギー効率が悪いとされていますが、二酸化炭素レーザーはエネルギー効率が良いレーザーとして、最も多く使われている産業用レーザーです。

この二酸化炭素レーザーでは最厚で約9ミリ程度の厚みを加工することが出来ます。

もっと細かい加工をお願いできないのかなぁ…

西村製作所はより細かい加工を可能にする設備とその技術を持ち合わせています。

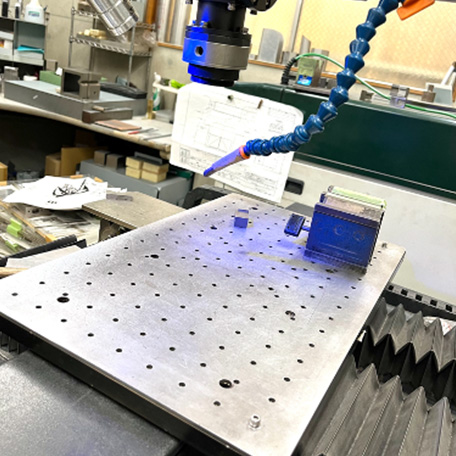

次はファイバーレーザーです。

製造業を営む中で、この機械だけで経営している会社もいるぐらい重要な機械です。

この機械では、先ほどよりも細かい加工を施すことができ、最薄で100分の3ミリくらいです。

その実力がこちらです。

馬の背中の渦巻き模様や会社名の細かさは目を見張るものがありました。

レーザーで切った後もそのままでは当然ありません。

レーザー加工で出たバリを取り、断面を滑らかにするため研磨が必要になります。

こちらは人力でやすりを使い削っていますが、機械で削ることもあります。

削りすぎると加工物自体も変わってくるため削る塩梅も重要です。

金属加工は切削やレーザーだけではありません。

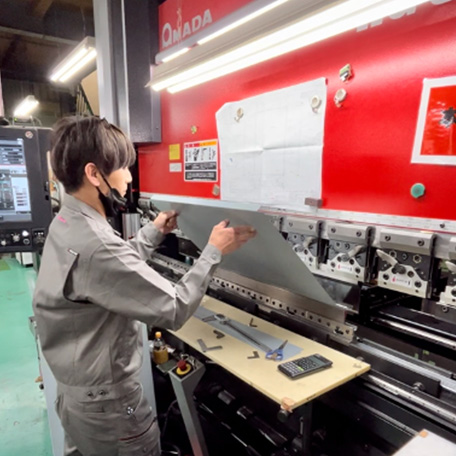

次は曲げを見ていきましょう。

ベンダーと言われる曲げ加工ができる機械です。

機械自体も非常に大きく、2メートルほど大きなものでも曲げ加工することができます。

他の曲げ方も当然ありますが、寸分狂わせない正確な技術力が必要になってきます。

溶接加工も西村製作所は対応可能です。

企業秘密の部分もあるため手元だけにはなっていますが、

色んな溶接加工が対応可能です。

ある溶接加工ではなんと某寿司チェーン店全店舗の湯蛇口の取付金具を製造しているとのことです!

大手企業でも中小企業がいるからこそ成立することを痛感した一瞬でした。

周囲で自分が作ったモノを体感できるとともに消費者が使っているところを身近に見ることができることに誇りを持っています。

それはこんな笑顔も見せちゃいますよね。

最後の加工は、切削です。

THE切削加工機械は当然備えてあります。

完全にコンピューター制御で操作できる切削加工の機械もあります。

若くても操作は一品です。

株式会社西村製作所の工場見学レポート ~前編(受付から設計)~

はじめに

株式会社西村製作所の

会社の魅力や仕事の細密さ、従業員の仕事へのアツさを知ってもらうべく、

工場見学レポートを作成いたしました!

♢お仕事を頼みたい

♢製造業で働きたい

♢連携したい

そんな方にいわゆるモノづくりの素晴らしさ等も見ていただければ幸いです!

受付→図面作成→加工→検査の順でご紹介させていただきます♪

今日は第一弾です!

受付業務

受付業務は主に、お客様との電話対応や注文後の入力、お客様管理を実施します。

不足項目がないか、正しい管理ができているかを確認しています。

受付として事務社員が正確に管理をするからこそ、製造部隊も正しく作業ができます。どうしたらいいかわからない部分があっても、すぐに聞ける環境や丁寧に教えてもらえる環境です!

新入社員であったとしてもフォローが整っているため、息詰まることはないでしょう。

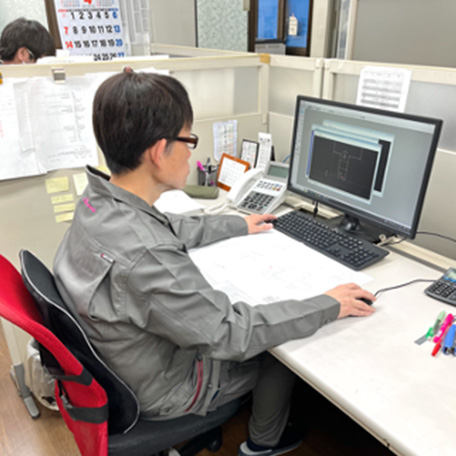

図面作成

顧客管理が終わった後は、実務に入っていきます。

最初はプログラム部署での加工データ作成です。

この段階で、後々の作業工程がすべて決まるので、会社の要の仕事になります。

CADを用いてお客様のご要望のモノを正確に入力していきます。

コンピューターから目を一切離さない集中力。凄いです。

東京・名古屋・京都にて【akxylab】での活動の進捗・制作物の巡回展を開催

当社は昨年より、ものづくりに情熱を持つメンバーが集まる【akxylab】というコミュニティの中で、未来の製品開発に向けてアイデアを出し、一緒にものづくりをしてきました。それらの活動の進捗・制作物を、3月中旬から東京・名古屋・京都の3拠点で巡回展が行われてます。

当社が関わった作品として、普段は花器として使い、災害時にはサラダ油を燃料としても使えるコンロ【雑食暖房】と、石を加工したお猪口【いしちょこ】です。

【雑食暖房】

【いしちょこ】

*詳細はこちらより

*AKXY Lab

AKXY Lab Exhibition | MTRL by FabCafe – Innovation platform for materials and creators.

*2024/3/15~3/17_AKXY Lab Exhibition Nagoya

https://photos.google.com/share/AF1QipMFAZuM-QYAs4HF7tkaDqZjUdRAdyStXAzl5-NLJ_J8_Inn5UuJpj0xI0AS80Cx2A?key=TGJ4cmtzdDh0a1NJczZ4aklWY3JZelJZSU93Mnd3

ホームページをリニューアルいたしました。

株式会社西村製作所のホームページをリニューアルオープンいたしました。

今後ともよろしくお願いいたします。