株式会社西村製作所の工場見学レポート ~加工過程編(工場作業)~

製造現場

ここからついに株式会社西村製作所の「精密さ」を体現している

実際の作業現場を見ていきましょう。

まずは、金型/プレス加工です。

こちらはフライス加工機です。

金属物を削ったり、穴を空けることができる、切削加工の機械です。

そしてこのエリアにあるプレス加工、いわゆる塑性加工をすることができる特注機器がより凄いものになっています。

何が凄いと思いますか。

一見、普通に見えるこのプレス加工機ですが、秘密は動く部分にあります。

一般的なプレス加工機は、上部が動き、上から下にプレスしますが、この機械は、下部が動いて、下から上にプレスするのです。

この試作専用プレスで金属がゆっくりと伸張します。

それに加え、1000トンまでプレスすることができるため、金属の塑性を自由自在に扱える非常に貴重な機械になっています。

こちらの1000トンのプレスは、大阪で2台くらいしか無い為、他社では真似できません。

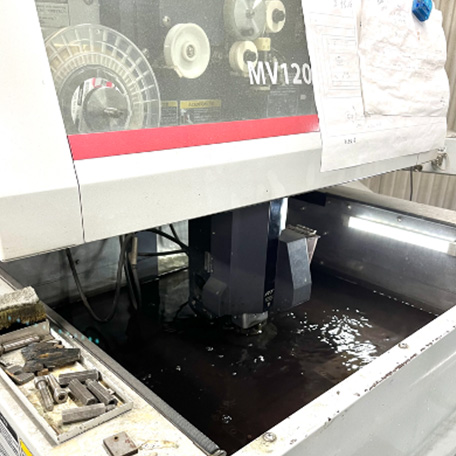

次は、ワイヤー放電加工機です。

水の中でワイヤー線に電流を流し糸のこぎりのように加工物を溶融して切断する機械です。

レーザーは薄物しか切断することができないというデメリットもありますが、

ワイヤーだと幅広く対応できます。

では、逆に繊細緻密な薄物の依頼が来た時はどうしているのでしょうか。

ご安心してください。西村製作所にはレーザー機械も広く置いています。

こちらは二酸化炭素レーザーです。

気体レーザーはエネルギー効率が悪いとされていますが、二酸化炭素レーザーはエネルギー効率が良いレーザーとして、最も多く使われている産業用レーザーです。

この二酸化炭素レーザーでは最厚で約9ミリ程度の厚みを加工することが出来ます。

もっと細かい加工をお願いできないのかなぁ…

西村製作所はより細かい加工を可能にする設備とその技術を持ち合わせています。

次はファイバーレーザーです。

製造業を営む中で、この機械だけで経営している会社もいるぐらい重要な機械です。

この機械では、先ほどよりも細かい加工を施すことができ、最薄で100分の3ミリくらいです。

その実力がこちらです。

馬の背中の渦巻き模様や会社名の細かさは目を見張るものがありました。

レーザーで切った後もそのままでは当然ありません。

レーザー加工で出たバリを取り、断面を滑らかにするため研磨が必要になります。

こちらは人力でやすりを使い削っていますが、機械で削ることもあります。

削りすぎると加工物自体も変わってくるため削る塩梅も重要です。

金属加工は切削やレーザーだけではありません。

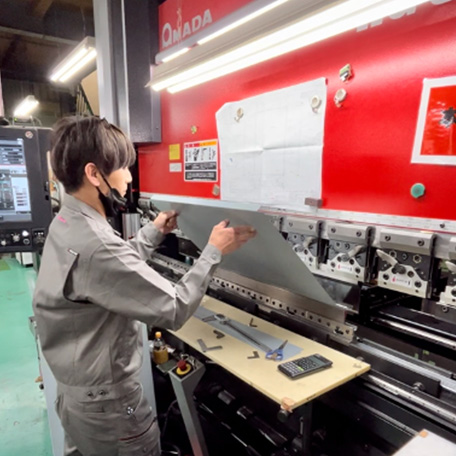

次は曲げを見ていきましょう。

ベンダーと言われる曲げ加工ができる機械です。

機械自体も非常に大きく、2メートルほど大きなものでも曲げ加工することができます。

他の曲げ方も当然ありますが、寸分狂わせない正確な技術力が必要になってきます。

溶接加工も西村製作所は対応可能です。

企業秘密の部分もあるため手元だけにはなっていますが、

色んな溶接加工が対応可能です。

ある溶接加工ではなんと某寿司チェーン店全店舗の湯蛇口の取付金具を製造しているとのことです!

大手企業でも中小企業がいるからこそ成立することを痛感した一瞬でした。

周囲で自分が作ったモノを体感できるとともに消費者が使っているところを身近に見ることができることに誇りを持っています。

それはこんな笑顔も見せちゃいますよね。

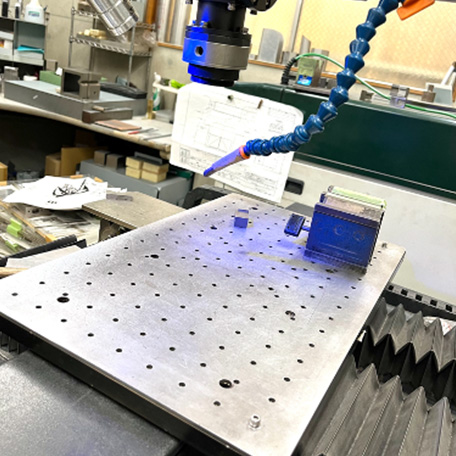

最後の加工は、切削です。

THE切削加工機械は当然備えてあります。

完全にコンピューター制御で操作できる切削加工の機械もあります。

若くても操作は一品です。